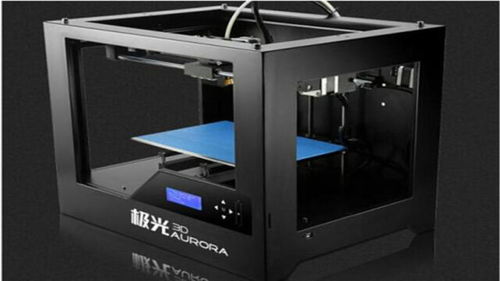

从数字蓝图到物理实体 探秘3D打印如何实现立体成型及其核心原理

3D打印,又称增材制造,是一种颠覆传统制造模式的革命性技术。它能够将数字三维模型逐层转化为实体物体,实现从‘虚拟’到‘现实’的跨越。这项技术究竟如何实现立体打印?其背后的原理又是什么?这离不开其独特的工作原理、关键的技术步骤以及持续演进的开发历程。

一、立体打印的实现过程:层层叠加的制造艺术

3D打印实现立体成型的过程,可以概括为四个核心步骤:

- 三维建模:一切始于一个数字三维模型。这个模型可以通过计算机辅助设计软件从头创建,也可以通过3D扫描仪对现有物体进行扫描获得。模型文件通常以STL或OBJ等标准格式保存,它定义了物体的精确几何形状。

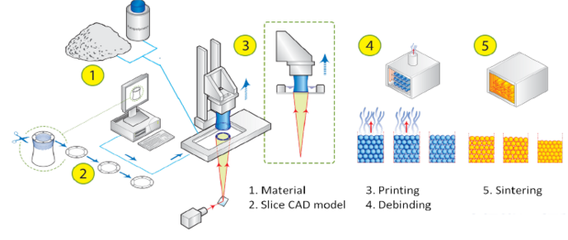

- 切片处理:这是将三维模型“翻译”成打印机可执行指令的关键环节。专用的切片软件会将三维模型在垂直方向上“切割”成成千上万张极薄的二维横截面图层(切片)。软件会为每一层生成特定的打印路径(G代码),指导打印头如何移动、在哪里沉积材料或触发能量源。

- 逐层打印:打印机根据切片软件生成的指令开始工作。打印平台或打印头根据第一层切片的路径进行精确运动。根据不同的打印技术,材料(如液态树脂、粉末、金属丝或粉末床)被选择性地沉积、固化或熔融,形成第一层实体。完成一层后,平台会精确下降(或打印头上升)一个层厚的距离,接着开始打印下一层。新的一层会牢固地粘合在前一层之上。

- 后处理:打印完成后,大多数物体都需要进行后处理。这可能包括移除支撑结构(为打印悬空部分而临时添加的)、清洁表面残留的粉末或树脂、进行打磨、抛光、喷漆,或者对于金属打印件,进行热处理以增强其机械性能。

通过这种周而复始的“打印一层——下降一层——再打印下一层”的循环,一个立体的物体便从无到有,自下而上地被构造出来。

二、核心原理:增材制造的本质

3D打印技术的根本原理是 “增材制造” ,这与传统的 “减材制造” (如车、铣、钻,通过去除材料来成型)和 “等材制造” (如铸造、锻造,通过模具成型)有本质区别。

其核心思想是:离散与堆积。

- 离散化:将复杂的三维实体在几何上离散为一系列有序的二维薄片。

- 堆积成型:根据这些二维薄片的信息,将材料(或能量)有选择地、逐层地叠加起来,最终还原出三维实体。

这种原理带来了无与伦比的优势:能够制造出传统方法难以甚至无法加工的复杂内部结构和几何形状(如空心、多孔、一体化结构),极大地释放了设计自由度,并实现了材料的近乎零浪费。

三、主流技术原理细分

根据使用材料和成型方式的不同,3D打印衍生出多种技术,其具体原理各有特色:

- 熔融沉积成型:这是最普及的技术。原理是将热塑性材料丝材在打印头内加热熔融,然后像挤牙膏一样从微细喷嘴挤出,沉积在平台或前一层上并迅速冷却固化。通过逐层堆积形成物体。

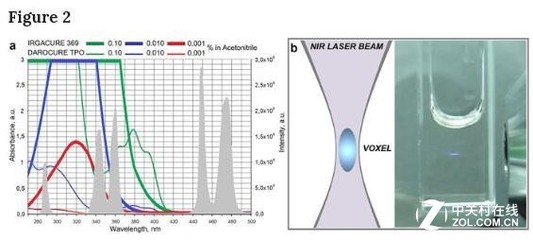

- 光固化成型:使用液态光敏树脂作为材料。原理是使用特定波长(通常是紫外光)的光源,按照切片轮廓照射树脂液面,被照射区域的树脂发生光聚合反应而瞬间固化。一层固化后,平台移动,让新的液态树脂覆盖表面,再进行下一层的照射固化。

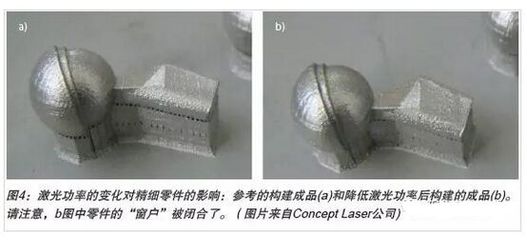

- 选择性激光烧结/熔融:使用金属、尼龙等粉末材料。原理是铺粉辊先在成型平台上铺一层极薄的粉末,然后高能激光束(或电子束)根据切片数据在粉末层上进行选择性扫描。被扫描区域的粉末颗粒吸收能量后烧结(部分熔化粘接)或完全熔融(形成致密金属件)。完成一层后,平台下降,铺上新粉,重复此过程。

- 三维粘合剂喷射:原理类似2D喷墨打印。先在平台上铺一层粉末(如石膏、沙等),然后打印头像喷墨打印机一样,在需要成型的区域喷射微滴液态粘合剂,将粉末颗粒粘接起来。一层完成后,平台下降,铺粉、喷胶,循环进行。

四、三维打印技术的开发与演进

三维打印技术的开发并非一蹴而就,它经历了数十年的积累与突破:

- 萌芽与概念期:其思想可追溯至19世纪末的照相雕塑和地形图成型。现代意义上的3D打印概念和技术原型在20世纪80年代开始出现。1984年,查尔斯·赫尔发明了光固化技术并申请了专利,随后成立了3D Systems公司,这被视为现代3D打印商业化的开端。

- 技术发展与专利期:整个90年代到21世纪初,主要技术(如FDM、SLS等)的专利被各大公司持有,设备昂贵,主要用于工业领域的快速原型制造,因此也被称为“快速成型技术”。

- 开源与普及期:2009年,关键FDM专利到期,催生了开源3D打印项目(如RepRap)和一大批消费级3D打印机公司。设备成本和门槛大幅降低,3D打印开始走向大众、教育和小型企业,进入了“桌面化”时代。

- 材料与应用的爆发期:技术开发的重点从设备本身扩展到新材料(高性能复合材料、生物材料、陶瓷等)、新工艺(打印速度、精度、多材料混合打印)以及新应用。应用领域从原型制造直接迈向最终产品制造,渗透到航空航天(制造轻质复杂部件)、医疗(定制化植入物、手术导板、生物打印)、汽车、建筑、食品甚至时尚领域。

- 未来发展方向:当前的技术开发前沿集中在:

- 大规模量产:开发更高速的连续液面成型等技术,挑战传统大规模制造。

- 多材料与功能梯度打印:在同一物体内集成多种材料,实现硬度、颜色、导电性等属性的梯度变化。

- 4D打印:引入智能材料,使打印的物体能在时间维度上(在特定刺激下)发生形状或性能的自我改变。

- 微观与宏观尺度拓展:向纳米级精密打印和大型建筑结构打印两极发展。

###

总而言之,3D打印通过“离散-堆积”的增材原理,以数字模型为蓝本,逐层添加材料,巧妙地实现了立体物体的制造。从最初的原型工具,到如今的生产力引擎,三维打印技术的开发始终围绕着解放设计、高效制造和拓展材料边界而前进。它不仅是制造技术的革新,更是一场设计思维和供应链模式的革命,正持续塑造着未来制造的无限可能。

如若转载,请注明出处:http://www.51yueling.com/product/55.html

更新时间:2026-01-12 22:24:37